脫規模の经营をめざして

| 作者 | 大野耐一 |

|---|---|

| 出版社 | 聯合發行股份有限公司 |

| 商品描述 | 追求超脫規模的經營: 大野耐一談豐田生產方式:一九七三年突來的能源危機,衝撞出豐田生產方式的契機在大野耐一堅持原創改革手法的引領下,日本汽車工業邁向世界頂尖之列。 |

| 作者 | 大野耐一 |

|---|---|

| 出版社 | 聯合發行股份有限公司 |

| 商品描述 | 追求超脫規模的經營: 大野耐一談豐田生產方式:一九七三年突來的能源危機,衝撞出豐田生產方式的契機在大野耐一堅持原創改革手法的引領下,日本汽車工業邁向世界頂尖之列。 |

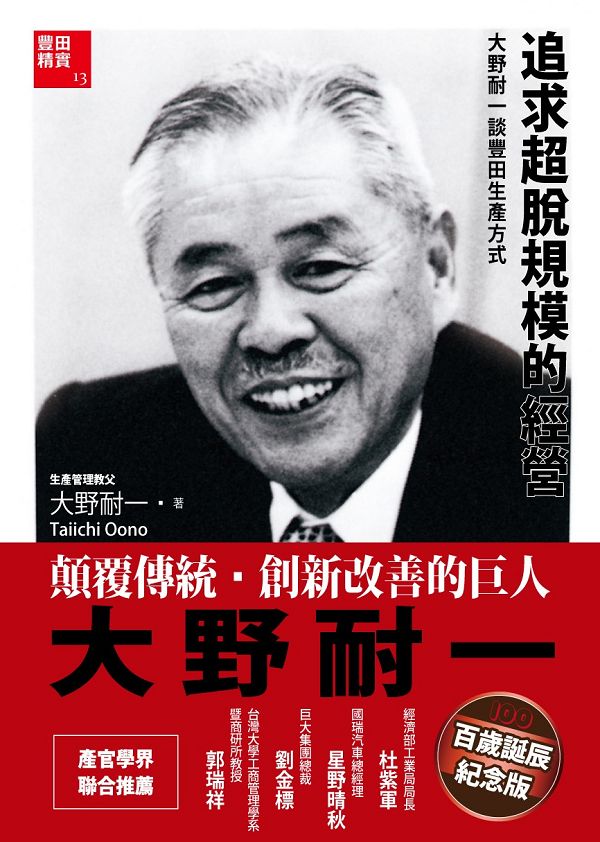

內容簡介 一九七三年突來的能源危機,衝撞出豐田生產方式的契機在大野耐一堅持原創改革手法的引領下,日本汽車工業邁向世界頂尖之列。大野耐一:「日本複活之父」、「生產管理的教父」百歲誕辰紀念版生產管理大師.大野耐一跨世紀的經典著作以謙遜的姿態,呈現無私的紀實,破除既有框架,全面革新經營思維;顛覆循常邏輯,反思創造無限可能;窮究浪費之惡,善用人類獨到智慧。自此,為豐田汽車寫下全新的一頁。◎聯合推薦經濟部工業局局長/杜紫軍國瑞汽車總經理/星野晴秋巨大集團董事長/劉金標台灣大學工商管理學系暨商研所教授/郭瑞祥

作者介紹 ■作者簡介大野耐一(Taiichi Oono)生於中國大連,畢業於名古屋高等工業機械科後,即任職於豐田紡織。而後轉任至豐田自動車工業(即今豐田汽車),曾任機械廠長、取締役、常務取締役、專務取締役、副社長、豐田紡織會長、豐田合成會長。發展自日本本土的豐田生產方式,在大野耐一的促進匯總下,成為全球產學領域之顯學。大野耐一別創新格的經營理念與具體落實的指導能力,使其成為推動日本汽車工業的關鍵人物。被日本人稱為:「日本複活之父」、「生產管理的教父」。總審校/李兆華大同大學化學工程系畢業,現任職國瑞汽車公司。譯有《會思考的豐田現場》、《豐田改善直達車》等中衛叢書。■譯者簡介吳廣洋日本國立筑波大學視覺設計研究所碩士。現任職國瑞汽車公司,口譯經歷逾25年,譯有《解讀TOYOTA的成功模式》、《豐田成功經營的真髓》、《追求超脫規模的經營:大野耐一談豐田生產方式》等。

產品目錄 第一章 「需求」是激發智慧與行動的源泉能源危機喚醒了世界令人恐慌的「低成長」「迎頭趕上美國」豐田生產方式的兩大支柱發揮逆向思維的功能讓機械具備人類的智慧個人技術與團隊合作的相乘效果降低成本的目的日本企業的錯覺創造流程化的製程生產活動被「餓死、撐飽的環境」打敗凡事以需求為起點不可欠缺意識改革第二章 豐田生產方式的展開能做到重複五次「為什麼」嗎?徹底解析浪費我的現場主義試著親自製作標準作業表團隊合作勝於一切交接作業的訣竅從超市得到的啟示「看板」是何物敷衍行事是混亂之源化「反常識」為「常識」的才氣與膽識基礎條件是「創造流程化」活用權限,善於激勵緩和高低負荷的差異力求「平準化」「平準化」與「多樣化」能夠督促改善的「看板」與台車結合運用的「看板」彈性化的「看板」在企業體內賦予自律神經在必要的時候提示必要的資訊豐田式的資訊系統微調整的功能對應變化什麼才是真正的經濟性再次探討浪費之惡挖出「餘力」「認識」的真正含意使現場具有「總量管制機制」不虛張聲勢「必要數」才是關鍵兔子與烏龜善待.善用老舊的設備正視現實狀況○.一人也是一個人忍術的經營行動而後才有「術」提倡「能夠賺錢的IE」勇往地面對今後經濟低成長時代第三章 豐田生產方式的系譜全球視野.近在眼前!兩位豪傑學習不服輸的氣魄科學性與合理性兼具的豐田主義即使廠房破舊也要優異的機械追求日本式的製造方法製造有價值感的商品大局的視野與確實的歸納追求日本的原創性回顧辯證法方式的發展第四章 福特系統的真意福特式與豐田式縮小批量,快速換模亨利.福特一世的前瞻性「標準」必須自己制定預防勝於治療福特方式後繼無人了嗎逆向思考與企業家精神擺脫數量與速度的束縛第五章 在低成長時代中求生存在低成長時代中求生存在低成長時期如何提高生產力效法古人靈活的思維

| 書名 / | 追求超脫規模的經營: 大野耐一談豐田生產方式 |

|---|---|

| 作者 / | 大野耐一 |

| 簡介 / | 追求超脫規模的經營: 大野耐一談豐田生產方式:一九七三年突來的能源危機,衝撞出豐田生產方式的契機在大野耐一堅持原創改革手法的引領下,日本汽車工業邁向世界頂尖之列。 |

| 出版社 / | 聯合發行股份有限公司 |

| ISBN13 / | 9789867690807 |

| ISBN10 / | 986769080X |

| EAN / | 9789867690807 |

| 誠品26碼 / | 2680597230004 |

| 頁數 / | 280 |

| 開數 / | 25K |

| 注音版 / | 否 |

| 裝訂 / | P:平裝 |

| 語言 / | 1:中文 繁體 |

| 級別 / | N:無 |

內文 : 第一章「需求」是激發智慧與行動的源泉

能源危機喚醒了世界

昭和四十八年(一九七三)秋季,突如其來的能源危機,居然成為普羅社會開始關心、重視豐田生產方式的契機。

的確,這史無前例的能源危機所帶來的劇烈衝擊,對政府、企業,甚至於個人生活,無不造成莫大的影響。隔年,日本經濟就從花團錦簇般的繁榮景象,立時跌落到零成長的谷底,一時之間,產業界無不瀰漫著一如墜入萬丈深淵的惶恐氣氛。

深刻的景氣低迷,使得泛泛之輩的企業,都陷入了艱辛的經營困境。豐田汽車固然亦無法倖免於此番危機的衝擊,但畢竟還得以確保小康的經營局面,因而引起了大家的側目。莫非,豐田汽車在面對逆境之時,擁有旁人所難以企及的,非凡的經營之道?

早在發生能源危機的許久之前,我逢人就想介紹有關豐田的製造技術、豐田生產方式的精髓所在,不過,當時大多引不起人們的興趣。

能源危機之後,五十年、五十一年、五十二年(一九七五年-一九七七年),伴著時間的經過,豐田汽車的業績盈餘都隨之與時俱增,和其他企業的格差也就越來越大了。如此一來,豐田生產方式終於受到世人的重視與青睞。

從戰後的復興時期,以至昭和四十八(一九七三)年的二十餘年之間,日本長期享受著經濟高度成長的甜蜜果實,在那樣的時空環境之下,產業界採取美國式大規模的量產方式,其實也沒有什麼不妥之處。然而,高度成長一旦劃下句點,甚至轉為負成長的狀況時,若仍然受制於這種美式的計劃性大量生產方式的話,滯銷產品就會立刻堆積如山,嚴重的壓迫到經營的週轉。

日本的產業界,無論在製造設備,或工廠規劃方面,一向都以美國式為馬首是瞻。

當經濟發展有著兩位數的成長率之時,採取這種計劃性大量生產的方式,自然是能夠立竿見影。

不過,當高度成長碰到瓶頸,甚而必須減產的時候,這樣的生產方式很容易陷入轉盈為虧的窘態,其實也是不難預料的事。

戰後,在昭和二十五、六(一九五○至五一)年之際,我們根本無法想像如今到處都是車滿為患的景況。而美國則是另一番景象,早在數十年以前,他們已是開發出「少樣多量」,極有利於降低成本的生產方式,這種方式很適合於美國社會,並已成為美國產業界的基因。但日本的背景、環境卻是絕然不同的。

我們的課題是,能否開發出低成本,又可滿足市場﹁多樣少量﹂需求的生產方式。

日本在昭和三十四、五(一九五九-六○)年之後的大約十五年之間,由於在經濟發展方面,一直都持續著相當的高度成長率,因而在那段期間內,即使模仿美國的大規模量產方式,不僅顯不出什麼破綻,反而得以充分獲取大量生產的經濟效益。只不過,我們豐田汽車,自昭和二十五、六(一九五○至五一)年左右開始,就一直存有「盲目承襲美國方式是相當危險」的概念。我認為,能夠開發低成本的「多樣少量」生產方式,應非日本人莫屬。而且,深信以日本人特質所開發的這種生產方式,有朝一日其優勢必能凌駕於大量生產方式之上。

豐田生產方式,就是得以更為低廉的成本,從事於製造多樣少量產品的生產方式。

如果市場需求是多樣而且大量的話,那就更是如魚得水了。總之,能源危機之後的長期性低度經濟成長環境中,產業界無不嘔心瀝血於追求如何降低成本,在這樣的時空背景之下,豐田生產方式才受到了世間人們重視。

令人恐慌的「低成長」

能源危機之後,「安定成長」、「低成長」等詞彙逐漸成為社會上的普遍用語,我個人倒是較為冷靜以對。在過去長期高度成長的時代當中,經常是連著兩三年的景氣,再夾著頂多半年左右的低迷,然後再次恢復景氣,經濟發展的情況,大致上可描繪出這樣循環式的曲線。有時候,甚至也出現超過三年,連續呈現著景氣熱絡的現象。現在,突然進入了「低成長」時代,經濟發展曲線簡直就是倒置了以往的模式,甚至更為嚴酷也說不定。因此,我寧願更加審慎地評估未來的景氣循環模式,也許,經濟成長率高達六%∼十%的好景只能持續半年到一年,接下來的兩三年則僅僅勉強維持微小的成長,或者零成長,情況惡化時甚至於是負成長。我認為,我們可能必須覺悟到,今後將會進入這樣嚴苛的時代。

一直以來,日本的產業界早已習慣於大量生產,大量銷售,從來也不用擔心滯銷與庫存壓力,汽車產業自然也不例外。因此,大多數企業經營者的運籌重心,恐怕都已經被窄化為只會關注產量的多寡而已。在汽車產業中,常常會提到所謂的「馬凱斯–西佛史東曲線」(Maxi-Silver stonecurve)。再怎麼努力,在生產過程中降低成本的種種活動,總有其效果極限,但隨著產量的增加而使汽車製造成本顯著降低的量產效果原理,已在高度成長的那一段時期中獲得印證,所以汽車產業界的人士,心裡都對此深信不疑。

但如今邁入了低成長的時代,量產效果的優點,和「多多益善」的想法,非得儘快改弦更張不可。以往,比方說以沖壓工程為例,使用一付模具,都希望能在單位時間內追求最大的產量。但處在當下的時代,這樣的生產方式,已是愈來愈行不通了。甚至,不僅不可行,我們還必須了解,這種做法,是會帶來各式各樣無謂的浪費。

「迎頭趕上美國」

我並非說模仿美國的就是不好。從美國這個汽車王國,我們曾經學到了許多東西,例如QC(品質管理)和TQC(全面品質管制)等,非常優秀的生產管理技術以及經營管理技術,都是美國所發展創造出來的,日本將這些先進技術引進以後,也獲致了豐碩的成果,IE(工業工程)方面亦是如此。但是,日本人別忘了,這些技術畢竟是在美國的環境中所產生,換言之,是美國人花了心血所創造出來的。

昭和二十(一九四五)年八月十五日是日本戰敗的日子,也是一個脫胎換骨,重新開始的契機。當時擔任豐田自工社長的豐田喜一郎先生(一八九四至一九五二年)指出:「我們必須在三年之內迎頭趕上美國。不如此的話,日本汽車產業終將無法出人頭地!」。因此非要充分認識美國,而且必須要虛心地向美國學習。

昭和十二(一九三七)年左右,我還任職於豐田紡織工廠的時候,曾聽某人說過日本和美國的工業生產力的差距是一比九。那個人曾去過德國,發現德國人的生產力是日本人的三倍。然後再走訪美國,又發現了德國和美國的比例是一比三。所以日本和美國之間就成了一比九。記得當時我聽到美國一個人力的產值,在日本竟然需要九個人才抵得上,的確感到非常的震撼與驚訝。

昭和二十(一九四五)年,盟軍進駐日本之後不久,麥克阿瑟元帥也曾在談話中指出,日本的生產力只有美國的八分之一。

也許,是戰爭中旺盛的軍需,將日本的生產力從九分之一提升到八分之一亦不得而知,總之,豐田喜一郎社長下令要以三年的時間迎頭趕上美國。三年之間,要把生產力提高八、九倍,實在是非常困難的事,換句話說,現在一百人所做的事,必須由十個人來完成。

然而,八分之一或是九分之一的生產力數值,畢竟只是一般論的平均值而已。要是與美國最發達的汽車產業相比較的話,恐怕還遠低於八分之一吧!但,那絕非是美國人發揮了十倍體力所創出的產值,而是日本人一定在某些地方有相當多的浪費。我認為只要消除這些浪費,生產力應該可以提高十倍,這樣的思維即是日後豐田生產方式的原點。

豐田生產方式的兩大支柱

豐田生產方式的基本思想就是﹁徹底排除浪費﹂,並且以下列兩種做法,作為落實此一思想的兩大支柱。

⑴及時化(Just In Time)

⑵自働化

所謂「及時化」,以輸送帶上流程式的汽車裝配線為例,在組裝的過程中,如甲工程接下來要進行組裝儀表板,而剛好就在此刻,一組儀表板及時的供應到甲工程的所在位置,這就是豐田及時化的概念。如果這樣的做法,能夠落實到全廠的所有工程,那麼生產線旁邊就不再需要預先存放零組件了。理論上,也就是讓﹁庫存﹂儘量趨近於零。

如此一來,因庫存而對經營與財務方面所造成的壓力,也就得以獲得舒緩了。就生產管理層面而言,能做到這種地步的話,是非常趨近於理想狀態的。然而,像汽車這種由數千種零組件所組裝而成的製品,從一片片鋼板開始,以至完成車下線為止,其加工的工程數目,合計起來就繁不可數了。而要在所有的裝配工程,都要求做到這樣一絲不亂的「及時化」生產,那幾乎是一種不可能的任務。

生產現場的計畫,是必須能經得起種種變數的考驗。會影響到生產計畫的變數不勝枚舉,比如說行銷預測的偏差,業務管理的失誤,製程中的加工不良,難以預期的設備故障,員工出勤狀況的變化等等不一而足。

肇因於上述的變數,而使得某一加工工程發生問題的話,其下游工程無可避免的就會發生缺料的狀況。在這種情況下,不管你情願與否,都勢必得停止生產線,或者是變更生產計畫。

反之,如果無視於這些變數,而逕自對各工程指示生產計畫的話,一般而言,各工程只會努力於如何完成計畫,而鮮少顧及到其下游工程的狀況與需求的。另一方面,可能就會發生某一工程缺料,但其他工程卻繼續生產不需要、不急用的零件,而造成堆積如山的庫存。這樣一來,不僅造成生產效率的惡化,長此以往,更會招致企業經營不善的結果。

更糟的是,這種情形一但成為常態,很可能就無法從各個生產線的動、靜狀態,來判斷情況的正常與否,因而常常會延誤了對異常現象的處置與對策,或是人員過多、生產過剩,卻無從著手加以正確的改善。

因此,若想達成「及時化」的理想,也就是說要實現「必要的零組件,在必要的時候,適量的提供給所需的工程」的話,那麼採用傳統生產管理方式,也就是說對各個工程分別做生產計畫的指示,或是實施「前工程加工之後向後工程搬運」的傳統方法的話,可能難以有效的運作。

不可欠缺意識改革

企業裡頭,潛藏著無數的浪費,而最為恐怖的浪費,則非「生產過剩」莫屬。為何會造成生產過剩?我們試著來加以探討。

一般而言,沒有適量庫存的話,總會令人產生不安的感覺。從戰前到戰時之中,以至戰後初期,那一段物資匱乏的時期,任何東西都想搜購屯積,是很自然的行為。即使是物資充裕的現代,像石油危機的時候,偶而發生局部性供應不足,就造成類似搶購衛生紙、清潔劑等行為。這種大眾的行動,就是深怕沒有庫存而不安的心態所驅動的。也許,這是農耕民族的一種宿命。我們的祖先,幾十幾百代以來,從事耕作,以米為主食,而且一定會有若干儲藏,以備自然災害等不時之需。我們雖身處於物資豐富的時代中,但祖先傳承下來的基因,並沒有甚麼改變,這由石油危機時,大家搶購衛生紙等行為,就可以獲得證明。

現代的企業經營,是否也存在著這樣的心態呢?處於如此激烈競爭的環境,手邊要是不隨時保有適當的材料、半成品、製品的庫存,就會無端的感到不安。

我主張,在現代的工業社會,我們必須要排除那樣的心態,不應該還停留於農耕民族的狀態。讓我們看看狩獵民族,他們的行為,就是甚麼時候,需要何種獵物,那時才出動去狩獵。換句話說,有所需求的時候,才動身去求取。但這並不只是單純的勇氣問題。我希望這種做法,能夠成為現代工業社會的常識。

再者,產業界人士也應該進行意識改革。很多企業經營者,總覺得沒有適當的庫存,就令人坐立不安。在石油危機之後的低成長時代中,就是這樣的心態,造成了生產過剩的浪費,並因而產生不良庫存,終至成為拖垮經營的元凶。我認為,我們必須正確的認識這種事態,才算是進行了意識改革。

第二章 豐田生產方式的展開

能做到重複五次「為什麼」嗎?

針對一種現象,你曾經試過重複五次,去探究「為什麼」嗎?說起來簡單,要付諸實行,卻絕不是一件容易的事。

舉例而言,假設現在機械故障,停止不動了。

①「機械為什麼停止不動了?」

「因為超過負荷,燒斷了保險絲」

②「為什麼機械會超過負荷?」

「因為軸承的潤滑不足之故」

③「為什麼會造成潤滑不足?」

「潤滑油幫浦功能發生異常」

④「為什麼潤滑油幫浦功能異常?」

「因為轉軸磨損,使幫浦無法汲上潤滑油」

⑤「為什麼轉軸會磨損」

「因為沒裝濾網,而讓切削粉屑混入幫浦內部」

以上,因為重複了五次「為什麼?」,才能發現必需加裝濾網的這個正確對策。

若「為什麼?」追究不足的話,針對這次的機械故障,也許只換了保險絲,或者換掉幫浦的轉軸而已,幾個月之後,同樣的故障,肯定會再度發生。

以結果論來說,就是豐田人凡事都重複著五次「為什麼?」,以相當科學的態度,面對種種未知的問題,由此而累積經驗、知識,並展開為實際行動,而終於建構成就為豐田生產方式。

以自問自答來重複五次「為什麼?」的話,就能夠解析事物真正的因果關係,或是發現暗藏於背後的真正原因。

「在豐田汽車,為什麼一台機械,就需要一個人看顧?(在豐田紡織的自働織機,一個年輕女孩,就可以兼顧四十到五十台)」

對這個問題,如果得到了「因為機械加工完成後,它不會自動停止,因此隨時要有人看著」的回答,自然而然的,就導出了「自働化」的發想。「為什麼做不到Just in time(及時化)的生產呢?」對這個問題,如果得到了「由於前工程做得太快,而造成了生產過剩,不知道要幾分鐘生產一個。」的回答,結果,就導出了「平準化」的發想。「為什麼會發生生產過剩的浪費呢?」第一次追究,會得到「因為沒有扼阻生產過剩的機制」的答案,由此繼續展開的話,接著是「目視管理」方案的浮現,更進一步的,就能夠連結到「看板」的發想了。

在前一章已經提過,豐田生產方式的根本目的,就是徹底排除所有的浪費。

「究竟,為什麼會產生浪費呢?」能夠想到這樣單純的問題,其實,它就代表了對企業生存條件,也就是能否獲利,提出了最關鍵的質疑,甚至於是對人類從事勞動的價值何在的自我問答。

關於生產現場的事務,我當然會重視「數據」,不過,最重要的,還是要重視「事實」。發生問題的時候,若是原因探究不夠徹底的話,很可能就無法真正的對症下藥。

因此,這就是我要重複五次「為什麼?」的理由。如今,這已經成為基本的豐田式科學的處事態度。

徹底解析浪費

進行徹底排除浪費的種種施策時,以下兩點認知是非常重要的。

①提昇效率的活動,必須要能夠獲得降低成本的效果,才具有實質的意義。因此,活動務必要朝向﹁如何以最精簡的人力,生產剛好必要的產品﹂的方向才可以。

②檢視效率,必須從每一個作業員開始,其次觀察由一群作業員所負責的整條生產線,然後以生產線為中心,擴及於工廠整體運作狀態的掌握。每一個層次,都要能夠呈現提昇效率的事實,全廠性的提昇效率活動,才得以獲致具體成果。必須要以這樣的觀點與想法,來進行提昇效率活動才可以。

我們將上述兩點,具體的加以展開。就豐田汽車的生產現場而言,昭和二十五(一九五○)年,伴隨著裁員而產生激烈的勞資糾紛,緊接著,因韓戰爆發而帶來特需的景氣。在那樣的狀況下,如何能夠不增加人手,而做到最大程度的增產,是我們所面臨最大的課題。做為生產現場的責任者,我將以下事項,從想法落實為實際行動。

由十個人構成的一條生產線,每天生產一百個製品。以這個實況為起點加以思考,也就是說,這條生產線的產能是每天一百個,而每一個人的日生產力是十個。

然而,仔細檢視生產線運作狀況,以及作業員動態的話,就發現有時會產生製造過剩,有時卻又閒著無事可做,不同的時間、日子裡,現場都呈現出不一樣的實況。

經過改善後,成功的降低了兩人份的工時。也就是說,如果八個人就能夠生產一百個,要是不減少兩個人的話,則每天應該可以生產一百二十五個,看起來生產力是每天提昇了二十五個的產能。但,應該是原本就具有每天生產一百二十五個的能力。只是,相當於二十五個份的能力,被不必要的動作,或製造過剩的浪費消耗掉了。

從上述情形來看,無論是每一個作業者的動作,或是生產線的全體動態,若將真正必要的動作,才視為(生產活動的)工作,之外的動作都視為浪費的話,那麼,以下的關係式就能夠成立。

現狀的生產能力=工作+浪費(作業=有附加價值的動作+浪費)

儘量把浪費降低為零,而將工作的比率趨近於百分之百,才算是真正的提昇了效率。不過,在豐田生產方式中,生產數量是不可以超過市場需求量的。因此,在能力過剩的生產線,我們依照需求量所必要的工時來配置人手,多餘的人數,就會被抽調出來。

在豐田生產方式的運用當中,下述各種浪費,都要徹底加以排除。

①生產過剩的浪費

②等待的浪費

③搬運的浪費

④加工的浪費

⑤庫存的浪費

⑥動作的浪費

⑦產出不良品的浪費

透過徹底排除上述種種的浪費,作業效率的確可以大幅度獲得提高。當然,只能生產市場需求的數量,因而,多餘的人手就無所遁形了。豐田生產方式,也具有能夠將過剩人力顯現出來的機制。這樣的功能,會讓人誤認為豐田生產方式也可用來做為裁員的工具,特別是工會,就懷有這樣的戒心。不過,豐田生產方式的基本想法,絕不是狹隘、短視、斤斤計較的。對經營者而言,凸顯過剩人力的存在,進一步思考如何有效活用,才是本來的任務與目的。景氣好的時候,就大量招募人員,以對應增產活動。而景氣下滑時,就以裁員或資遣對付過多的員工,這樣的做法,是身為經營者,最應該嚴謹戒慎的。另一方面,身為作業人員,應該也要意識到,唯有時時動用腦筋,排除沒有意義的動作,才能促進效率與實力,而真正提高工作的成就感。

團隊合作勝於一切

在前述「週期時間」的地方,我也提到了「同心協力」的職場氛圍,現在,就針對「團隊合作」,來敘述我的觀點與感想。

本來,工作與運動之間,就存在著許多的共同點。日本自古以來的競技中,例如相撲、或劍道、或柔道,大多是以個人為單位的競技。但日本人並不把這些看做是競技,而認為這些活動含有「求諸於道,窮究其理」的意義。這與工藝行業中,極為重視師傅的個人功夫,是同樣的道理。

隨著西洋文明的導入,西洋式團體競賽的運動也傳到日本,與此相呼應的,產業界也興起了工業化走勢,與其講究匠人、師傅的個人功夫,生產現場更期待眾人的同心協力,也就是要求團隊合作的工作方式。

例如八人制的划船、九人制的棒球、或者六人制的排球、十一個人的足球等等,這些運動在比賽時,左右勝負關鍵的要素,無非能否做到完美的團隊合作。隊伍中,即使有一、兩位明星球員,也不能保證得以獲勝,而這正是團隊比賽之令人著迷之處。

實際上,我們的作業方式,也是編成小組進行的。為了完成一件工作,將十個人或十五個人編成一組,組員都有個別的功能,但必須集結全組的功能,才得以完成完整的作業。例如流程化的作業,一件素材經過各工程的加工,逐步完成為一個零件,像這樣的作業方式,團隊合作就顯得益形重要。因此,比起一個人在某一工程做了多少事,或鑽了多少個孔,絕不如一個小組生產了多少件完成品來的重要。

過去,我經常以划船比賽為例,對生產現場的同仁講話。划船比賽是由八個人共同划槳,四人在左側,另外四個人在右側,要是沒有相當默契的划槳動作,船隻就會蛇行。

我自認力量大,那小子柔弱,所以我就罩著他,以兩倍的速度操槳的話,結果造成左右不均衡,船隻反而無法筆直前進的蛇行。要划出最快的速度,首先八個人要依個別體力,平均配分到左右兩側,要遵守同一的操槳節奏,齊一操槳動作與入水深度,才是最具效率的划船方式。

現在的排球是六人制,過去則是九人制。六人制的選手,若要他參與九人制的比賽,會是甚麼情況呢?很可能做一次反轉跳躍殺球,就會發生彼此頭部相撞,或者足部互相踢到,甚至造成受傷的局面。反之,一邊九人一邊六人進行比賽的話,又是何種景象呢?人數多的一方並不一定就會獲勝,反而六個人這一邊較有得勝機會也說不定。剛好有一個適當的見證,從前,德川家康小時候,觀戰互丟石頭比賽時,預測人少的一方獲勝,結果一如所料。實際上,大多數結果應該也是與此一致的吧。

比賽時當然講究團隊合作,但要是牽連到其他各式各樣理由時,通常,人數少的一方獲勝機會比較大。我認為,在工作上也有同樣的情況。

從各種運動之中,經常會得到許多啟示。觀賞棒球賽時,如果在內野劃出守備的境界線,右邊是二壘手的守備範圍,左邊屬於三壘手責任區,這場棒球賽肯定會變得索然無味。這種道理也適用於工廠內的作業方式,要是明確規定範圍與責任,絕不會因此就萬事OK。